Blog - EXPERTISES & INNOVATIONS - Relais statiques - Qu’est-ce qu’un Thyristor tête-bêche ?

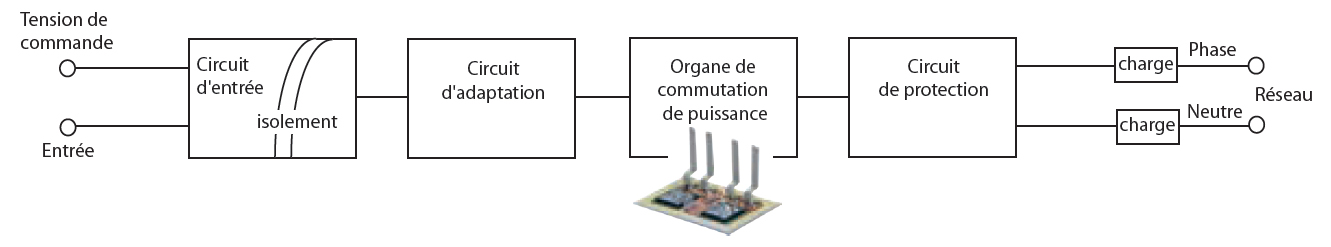

Les relais statiques (SSR) sont des dispositifs de commutation réalisés à l’aide de composants électroniques.

L’élément de puissance, organe de commutation, est un Thyristor.

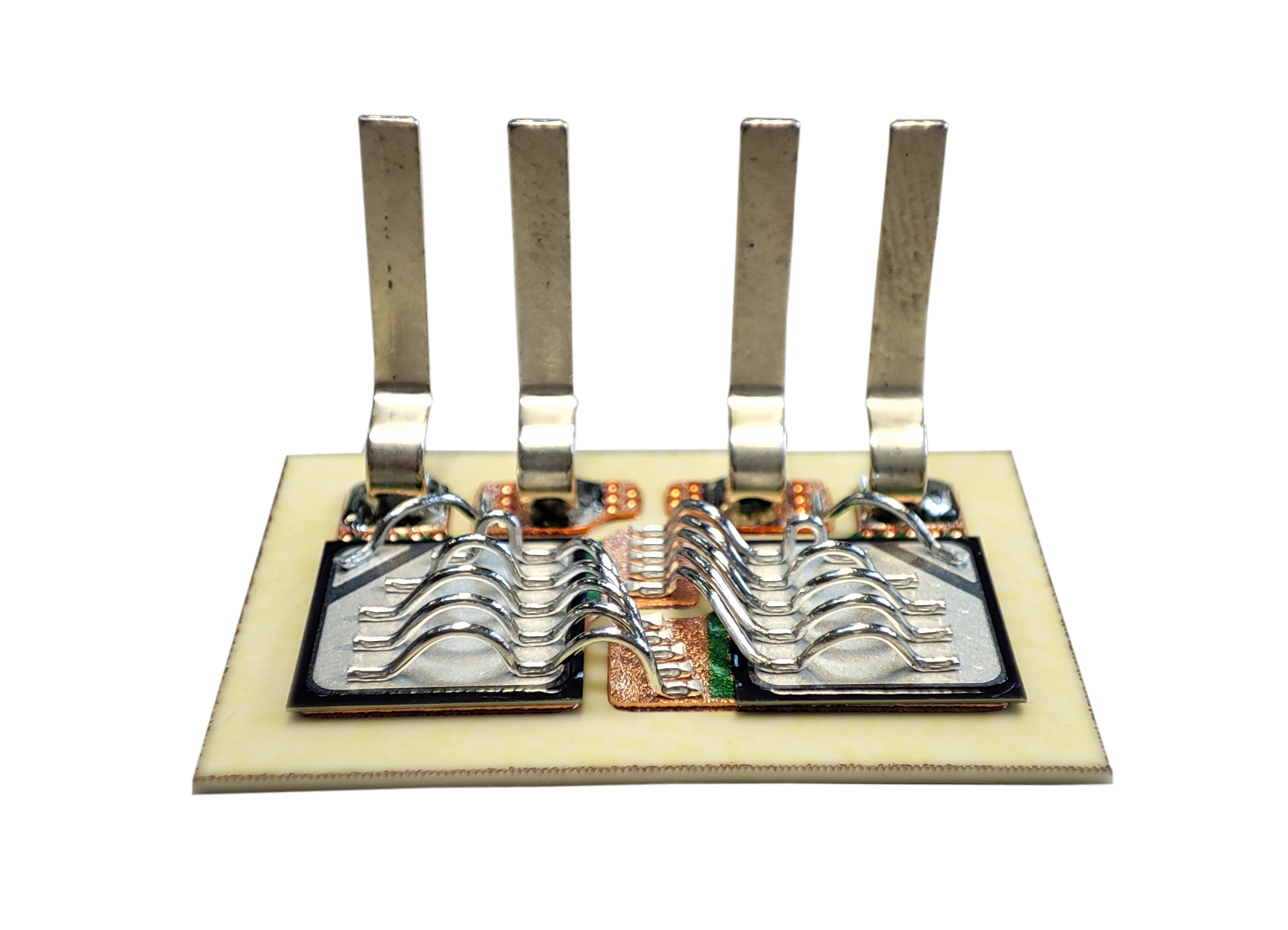

Tous nos relais statiques sont équipés de thyristors tête-bêche qui utilisent la technologie TMS².

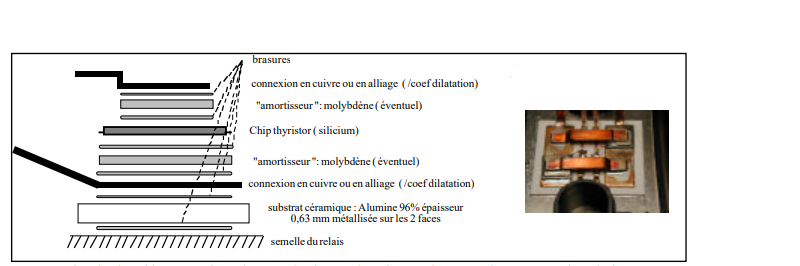

Nous trouvons sur le marché, des relais statiques utilisant des technologies différentes. Il y a principalement 2 technologies employées :

employée par la majorité des fabricants de relais statiques.

Un substrat céramique « classique » et des connexions de cathodes dites par « pontets » sont utilisés. Voici le schéma de montage :

Cette technologie a l’inconvénient de cumuler un nombre de couches important, ce qui a pour conséquences :

un process qui est difficilement automatisable (la fiabilité du process peut donc être remise en cause).

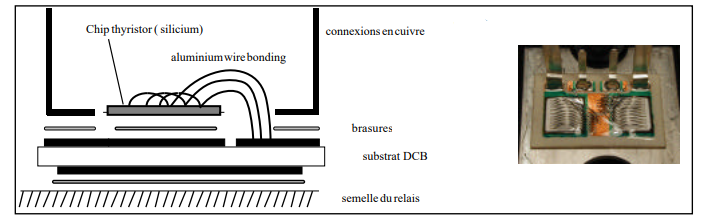

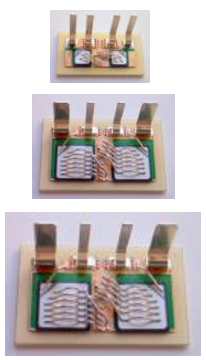

que celduc® maîtrise depuis de nombreuses années !

L’innovation est dans le substrat. Par un procédé de diffusion à haute température (environ 1000°C), du cuivre d’épaisseur suffisante (typiquement 0,4 mm) est directement incrusté sur le substrat alumine. Les pontets sont remplacés par une multitude de fils de « bonding » avec plusieurs points d’ancrage afin de supporter des courants de surcharge importants. Cette technologie apporte :

Un relais statique est un macrocomposant, utilisant des thyristors de puissance, des optocoupleurs et d’autres composants électroniques standards. Si les caractéristiques de courant et de tension sont respectées, la durée de vie sera nettement supérieure à celle d’un relais électromécanique (pas de pièce mécanique en mouvement susceptible d’usure ou de déformation, soit une durée de vie quasiment « illimitée » ! ).

A RETENIR : Aujourd’hui, la durée de vie d’un composant électronique de puissance dépend essentiellement de la fatigue thermique, due aux variations de température dans l’utilisation.

En effet, à chaque commutation, les puces des thyristors subissent une variation de température due à l’échauffement local sur la puce en relation avec différents paramètres:

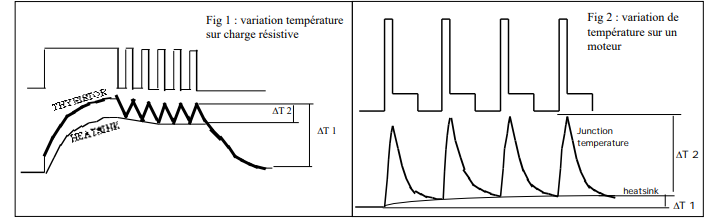

Exemples ci-dessous :

–> fig 1 : exemple d’une variation de température sur une charge résistive avec des amplitudes importantes dans la phase de préchauffe (Δ T1) , puis faibles dans la phase de régulation (Δ T2).

–> fig 2 : exemple de variation de température sur une charge moteur avec des variations importantes (Δ T2) à chaque démarrage dues aux courants de démarrage qui peuvent atteindre 8 x In pendant 1,6s.

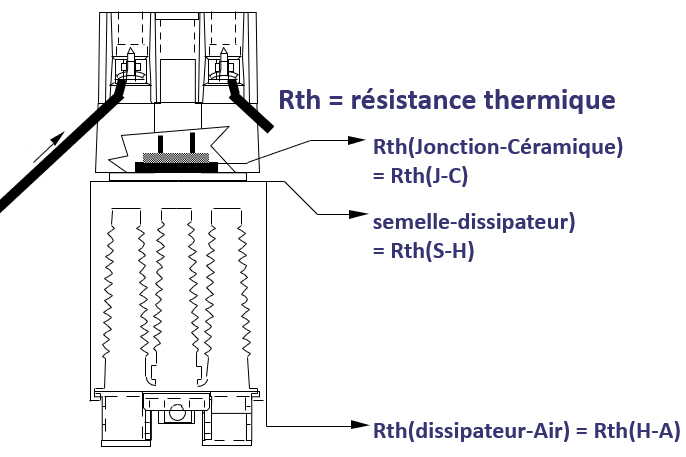

La technologie DCB apporte une réduction très significative de cette Rthj/c. La différence de température entre la jonction et le dissipateur est directement liée à l’impédance thermique et à la puissance dissipée : Δ Tj/c= Zthj/c x Pd. (Le dissipateur restant à une température assez constante en fonctionnement normal).

En effet, plus la puce sera de taille importante, plus la puissance dissipée sera faible avec : Pd = 0,9Vt x I + rt x I² t

La résistance dynamique « rt » diminue avec une puce plus grosse. La résistance thermique jonction/case (Rthj/c) est aussi inversement proportionnelle à la surface de silicium. (Δ Tj/c= Rthj/c x Pd).

C’est la raison pour laquelle celduc® prend un soin particulier à correctement dimensionner la taille de ses puces selon les calibres en courant de ses relais statiques.

La technologie employée dans les relais statiques celduc® permet une durée de vie très supérieure à la majorité des produits du marché. Les derniers tests effectués il y a quelques années mettaient déjà en évidence le nombre de cycles en fatigue thermique très supérieur à la majorité des produits concurrents sur le marché. Le service R&D celduc® améliore constamment nos procédés de fabrication des relais statiques.